Đạt được và duy trì chứng nhận ISO9001-2008 về quản lý chất lượng và chứng nhận ISO14001-2004 về quản lý môi trường

Để nâng cao trình độ kỹ thuật, dù chỉ là một ít, mỗi cá nhân đều luôn phải kiểm tra các vấn đề kỹ thuật, thực hiện thí nghiệm rồi thu thập và báo cáo kết quả đạt được.

Tiết kiệm nhân công bằng cơ giới hóa(Quá trình cắt gọt)

| Trước khi cải tiến | Sau khi cải tiến | |

|---|---|---|

| Nội dung | Sản phẩm đầu vào trước khi gia công, sản phẩm đã được gia công thì được thực hiện gá đặt bằng tay bởi công nhân. | Cơ giới hóa thao tác của sản phẩm đầu vào bằng hệ thống cấp phôi tự động. |

| Điểm cải tiến | Hiệu quả công việc kém. Có vấn đề về an toàn lao động cho người lao động. |

1 người có thể thao tác được 2 máy tiện ngoài. Cải thiện được sự an toàn bởi quá trình thao tác bằng tay đã không còn. |

| Kết quả | 1 máy gia công cần 1 người thao tác. | 1 người có thể thao tác được 2 máy. Tăng hiệu quả gấp 2 lần ( con người giảm một nửa ). |

Tiết kiệm nhân công bằng cơ giới hóa(Quá trình ép)

| Trước khi cải tiến | Sau khi cải tiến | |

|---|---|---|

| Nội dung | Ống, Pin được người công nhân thao tác trên máy ép. ( thao tác một nửa bằng tay ) |

Ống và Pin lần lượt được cho vào bộ nạp, có khả năng tự động ép. ( Thao tác tự động ) |

| Điểm cải tiến | Mỗi lần thao tác sẽ mất công đoạn thiết lập cho pin vào ống bằng tay. | Cho phép thao tác nhịp nhàng nhờ bộ nạp, rút ngắn thời gian trên một lần ép. |

| Kết quả | Mỗi 1 máy ép phải thao tác bằng người công nhân. | Người thao tác không cần thiết phải trực liên tục tại máy ép. Nhận công giảm, rút ngắn thời gian trong quá trình xử lý. |

Tiết kiệm nhân công bằng cơ giới hóa(Quá trình xử lý photphat)

| Trước khi cải tiến | Sau khi cải tiến | |

|---|---|---|

| Nội dung | Người công nhân lần lượt thực hiện bằng tay khi di chuyển giữa các bể chứa dung dịch, thời gian xử lý trong các bể chứa dung dịch. | Quản lý, cảnh báo khi thời gian ngâm vượt quá tiêu chuẩn. Thực hiện tự động hóa bằng việc sử dụng palang khi di chuyển giữa các bể ngâm. |

| Điểm cải tiến | Có những phát sinh lỗi bởi sự bất cẩn, do thời gian xử lý không phù hợp ( dư thừa )… | Thực hiện hiệu quả phòng ngừa lỗi bất cẩn bằng cách sử dụng palang khi di chuyển, cài đặt quản lý thời gian xử lý ngâm… |

| Kết quả | Biến đổi chất lượng, tỷ lệ lỗi không giảm. | Giảm thiểu tỷ lệ lỗi, ổn định chất lượng sản phẩm. |

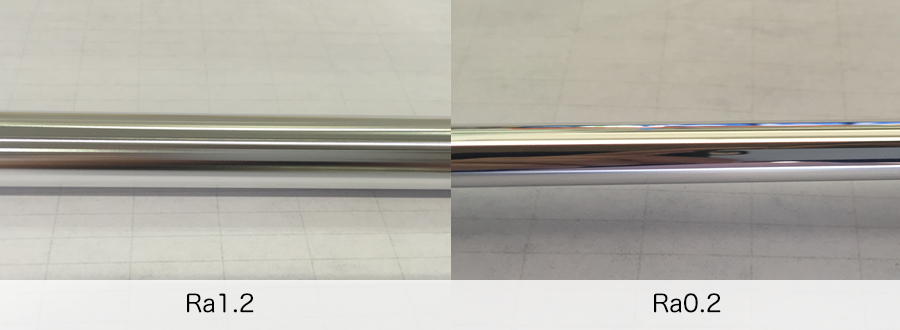

Cải thiện độ nhám bề mặt(Ry3.0→Ry1.0)

| Trước khi cải tiến | Sau khi cải tiến | |

|---|---|---|

| Nội dung | Giới hạn gia công của các thiết bị hiện nay. | Ra đời thiết bị xử lý gia công bề mặt chuyên dụng. |

| Điểm cải tiến | Khó khăn khi liên quan đến độ chính xác cao của độ nhám. | Nâng cao/ cải tiến độ chính xác bề mặt gia công. |

| Kết quả | Độ nhám tiêu biểu của sản phẩm nhôm Ra1.6 trở xuống. Độ bóng Ra0.4/ Ry1.6 |

Có thể xử lý độ nhám Ra0.2 / Ry1.0 trở xuống |

Giảm số lần mài bóng bằng phương pháp mài định tâm

| Trước khi cải tiến | Sau khi cải tiến | |

|---|---|---|

| Nội dung | Được thực hiện mài bóng thông thường qua các lần mài. | Giảm số lượng mài bằng việc xem xét các điều kiện mài bóng trong quá trình mài. |

| Điểm cải tiến | Số lần mài bóng nhiều => chi phí cao. Số lần mài bóng tăng lên khi lượng dư mài lớn. |

Kiểm soát được các cấp độ khác nhau như tốc độ, lượng mài nên giảm số lần mài. |

| Kết quả | Số lần mài không giảm nên chi phí gia công cũng không giảm, ngoài ra khi số lượng sản phẩm tăng lên thì thiết bị gia công không đủ. | Đạt được hiệu suất tối đa của thiết bị gia công, chi phí gia công giảm bằng cách giảm số lần mài. |