Công ty chúng tôi có khả năng gia công bề phủ mặt trục lăn kim loại để đáp ứng thông số kỹ thuật mà khách hàng mong muốn.

Trong các bộ phận OA, trục lăn trung gian thông thường được yêu cầu phải có độ ma sát cao. Vì thế, công ty chúng tôi đưa ra giải pháp phủ một lớp urethane (loại dẫn điện hoặc không dẫn điện) lên bề mặt trục lăn để tăng lực ma sát.

Ngoài ra, công ty chúng tôi cũng cung cấp dịch vụ phủ flo nhằm chống bẩn cho bề mặt trục lăn.

Trong trường hợp khi các chi tiết được yêu cầu phải có khả năng chống mài mòn cao, chúng tôi sẽ sử dụng một lớp phủ sứ để tăng cường khả năng chống mài mòn cho bề mặt trục lăn. Bên cạnh đó, lớp phủ sứ có hạt có thể được sử dụng nhằm giảm độ ma sát cũng như các độ mài mòn lên chi tiết sau khi gia công.

Gia công bề mặt

Như tên của phương pháp này đã trình bày, mục đích của phương pháp này nhằm chuyển đổi tính chất của

bề mặt vật liệu. Quá trình này cần thiết khi bề mặt vật liệu chưa đáp ứng được yêu cầu nhất định.

Tại công ty Dynaox, chúng tôi đưa ra nhiều lựa chọn gia công bề mặt nhằm đáp ứng từng yêu cầu cụ

thể của khách hàng.

Chúng tôi xin trình bày một số ví dụ như sau.

1) Gia công để tăng lực ma sát cho bề mặt

Hình thức gia công này được sử dụng để làm tăng độ bám hay hệ số ma sát cho bề mặt vật liệu nhằm

giảm độ trượt hoặc giữ nguyên vị trí đối với vật liệu tiếp xúc. Cán cầm của vợt tennis, gậy đánh golf,

hay đế giày là những ví dụ mà chúng ta có thể thấy hằng ngày.

Ví dụ ứng dụng tại Dynaox

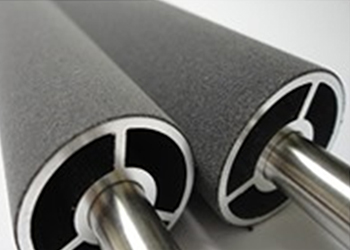

Đai truyền động trung gian hay còn gọi là ITB thường được sử dụng nhiều trong máy photo màu.

Trục lăn dẫn hướng cho ITB được sử dụng để cung cấp lực xoay cho ITB. Trục lăn dẫn hướng cho ITB

cần lực ma sát ổn định để cung cấp lực chuyển động trơn tru cho ITB. Chúng tôi phủ một lớp urethane

thường hay một lớp urethane bọt lên bề mặt trục lăn để làm tăng hệ số ma sát sao cho đáp ứng đúng yêu

cầu kĩ thuật của ứng dụng này. Lớp urethane thường hoặc urethane bọt mỏng còn giúp giảm sai số cho

đường kính ngoài của trục lăn. Bên cạnh đó, urethane còn bền hơn cao su cho nên lớp phủ này còn giúp

làm tăng tuổi thọ cho sản phẩm.

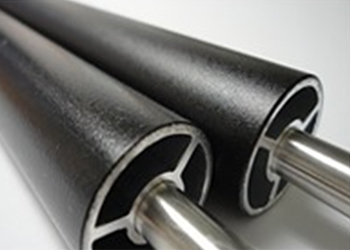

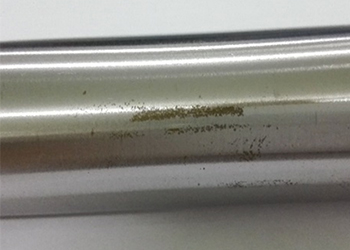

1. Phủ urethane (dẫn điện hoặc không dẫn điện)

Hình ảnh sản phẩm

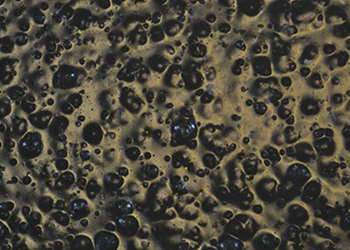

Bề mặt lớp phủ được phóng to lên XX lần

2. Phủ urethane bọt (Dẫn điện)

Hình ảnh sản phẩm

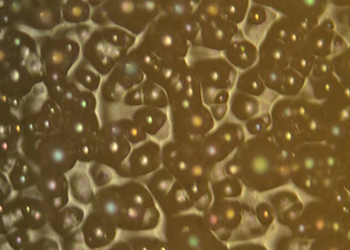

Bề mặt lớp phủ được phóng to lên XX lần

2) Gia công chống gỉ cho bề mặt

Gỉ là hiện tượng vật lý thường thấy trên bề mặt kim loại. Có lẽ khi sử dụng vật liệu kim loại,

bị gỉ là vấn đề không thể tránh khỏi.

Có rất nhiều phương pháp gia công để chống gỉ. Một trong những phương pháp đó là phủ một lớp chống

gỉ trên bề mặt vật liệu kim loại để chống hiện tượng oxi hóa.

Ví dụ ứng dụng tại Dynaox

Bề mặt kim loại rất dễ bị gỉ sau khi bị tiện hay mài. Vì thế, dầu thường được phủ lên bề mặt kim

loại để chống gỉ. Tại công ty Dynaox, chúng tôi sử dụng phương pháp Parker (Phosphate) như một lựa

chọn khác để chống gỉ.

Phương pháp Parker thường được sử dụng để thêm một lớp phủ nền để chuẩn bị cho quá trình sơn sau này.

Quá trình Parker mà chúng tôi cung cấp để phục vụ cho ứng dụng trên và cũng đồng thời để chống gỉ.

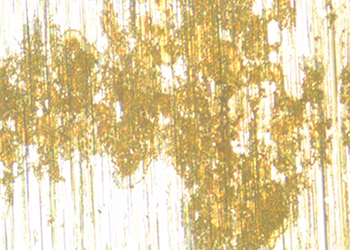

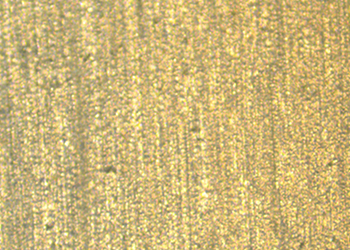

Hiệu quả của sự chống gỉ bằng phương pháp Parker

Chúng tôi so sánh bề mặt của hai chi tiết kim loại, được và không được xử lý bằng phương pháp Parker,

sau khi chúng được giữ ở trong điều kiện nhiệt độ phòng 23oC và độ ẩm khoảng 33% giống nhau sau 6 ngày.

Hiện tượng gỉ được ghi nhận trên bề mặt kim loại không được xử lý bằng phương pháp Parker,

trong khi hiện tượng gỉ khoogn xuất hiện trên bề mặt kim loại được xử lý bằng phương pháp Parker.

Không được xử lý Parker

Được xử lý Parker

Hình ảnh từ kính hiển vi

Hình ảnh từ kính hiển vi

Sau khi các chi tiết được xử lý bằng phương pháp Parker, chúng tôi đóng gói kín khí và giữ sản

phẩm ở điều kiện tiêu chuẩn trước khi giao cho khách hàng.

Sản phẩm đã được xử lý photphat

Nơi bảo quản sản phẩm

3) Gia công bề mặt để điều chỉnh độ truyền nhiệt

Có nhiều trường hợp chúng ta cần điều chỉnh độ truyền nhiệt của sản phẩm.

Nhiệt có khuynh hướng tự nhiên truyền từ nơi có nhiệt độ cao sang nói có nhiệt độ thấp.

Vì vậy, nói một cách chính xác hơn để giải thích hiện tượng truyền nhiệt là làm tăng sự

hiệu quả truyền nhiệt qua các nơi có nhiệt độ khác nhau.

Điều quan trọng đầu tiên là chúng ta nên chọn vật liệu đã có tính truyền nhiệt cao.

Chúng ta có thể tăng thểm tốc độ truyền nhiệt là tỷ lệ hấp thu nhiệt băng các gia công bề mặt vật liệu.

Ứng dụng tại công ty Dynaox

Phần kim loại chủ yếu của trục lăn nhiệt trong máy photocopy thường được làm bằng nhôm hoặc thép.

Trong những năm gần đây, máy photocopy được thiết kế trở nên thận thiện với môi trường bằng cách

giảm điện năng tiêu thụ. Trục lăn nhiệt được thiết kế sao cho có nhiệt dung riêng thấp, độ tryền nhiệt cao,

mỏng (để nhiệt được truyền nhanh hơn từ trong ra ngoài), nhằm đặt được mục tiêu tiết kiệm năng lượng tiêu thụ.

Mặc dù nhôm có độ truyền nhiệt cao hơn thép, nhưng nhôm không cứng bằng thép nếu phải làm mỏng.

| NHÔM | THÉP | |

|---|---|---|

| Nhiệt dung riêng (J/gK) | 0.88 | 0.44 |

| Độ dẫn nhiệt (W/mK) | 204 | 53 |

Công ty Dynaox của chúng tôi có khả năng gia công ống thép mỏng với độ dày xuống thấp đến mức 0.2mm.

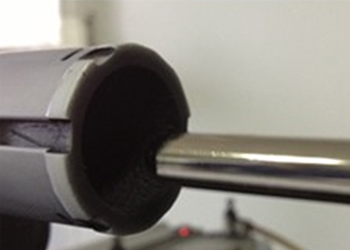

Vì trục lăn nhiệt phải chịu được nhiệt độ cao, chúng tôi có thể sử dụng phương pháp Parker để phủ một

lớp nền trước khi phủ một lớp chịu nhiệt sau cùng. Bên cạnh đó, bề mặt trong của chi tiết cũng được

phủ một lớp sơn fluo đen để tăng độ hấp thu nhiệt.

Bề mặt trong của trục lăn này được phủ một lớp fluo đen để hấp thụ nhiệt từ bộ phận phát nhiệt bên

trong hiệu quả hơn. Phần độ truyền nhiệt được tăng thêm cũng giúp cho nhiệt truyền tới bề mặt ngoài

của chi tiết nhanh hơn.

Thiết bị phủ sơn cho bề mặt bên trong

4) 4) Gia công bề mặt để tăng độ chống dính

Có lẽ cách dễ nhất để định nghĩa độ chống dính là khả năng ít bị dính với vật liệu khác.

Một ví dụ thường gặp là lớp fluo chống dính trên chảo không dính. Tùy thuộc vào từng ứng dụng,

trong một số trường hợp, trục lăn kim loại cần độ chống dính cao.

Ví dụ ứng dụng tại Dynaox

Lớp phủ fluo làm giảm sự tương tác của các vật liệu khác, như nước hay dầu, lên bề mặt chi tiết kim loại.

Vì vậy, lớp phủ này có khả năng chống mài mòn, chống mốc, và chống các bụi bẩn khác.

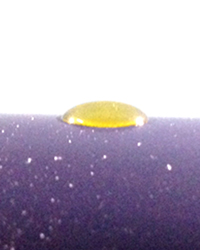

Hình ảnh bên tay trái miêu tả trục lăn được phủ fluo với một giọt dầu ô liu trên bề mặt.

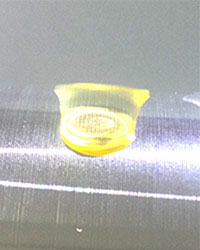

Với lớp phủ fluo, giọt dầu ô liu vẫn giữ nguyên hình dạng giọt và không bị tràn xuống giống như trường

hợp của trục lăn không được phủ lớp fluo.

Lớp phủ fluo được thêm vào bề mặt có khả năng làm giảm vết dơ và tác động xấu của dầu và các loại

bụi bẩn khác.Ngoài ra, lớp phủ fluo còn làm tăng khả năng chống dính của bề mặt cho nên bột hay các

vật liệu dạng nhuyễn ít có khuynh hướng bám bẩn lên bề mặt phủ và việc vệ sinh cũng trở nên dễ dàng hơn.

Có lớp phủ fluo

Không có lớp phủ fluo

Trục lăn được phát triển để có lớp phủ fluo (Dẫn điện hoặc không dẫn điện)